- · 《天然气工业》栏目设置[09/01]

- · 《天然气工业》数据库收[09/01]

- · 《天然气工业》投稿方式[09/01]

- · 《天然气工业》征稿要求[09/01]

- · 《天然气工业》刊物宗旨[09/01]

案例洞悉金属3D打印独角兽在重工业中的应用

作者:网站采编关键词:

摘要:当Desktop Metal推出金属粘结剂喷射工艺的时候,国内市场的判断主要集中在两方面,一是粘结剂喷射金属3D打印工艺听起来并不新鲜,市场上有的公司早在多年之前就已经有了类似的技术

当Desktop Metal推出金属粘结剂喷射工艺的时候,国内市场的判断主要集中在两方面,一是粘结剂喷射金属3D打印工艺听起来并不新鲜,市场上有的公司早在多年之前就已经有了类似的技术;二是金属粉末以粘结剂的方式粘结在一起,还需要进一步的烧结工作去除掉粘结剂这些化学成分,市场上对该技术对产品的变形(缩小),以及零件的致密度颇有质疑。

不过随着Desktop Metal以材料技术、软件以及设备所形成的整体性的竞争实力,市场的关注更多的聚焦在Desktop Metal所开辟的应用机会。本期,3D科学谷与谷友根据Desktop Metal在重工业所获得的几个典型应用,来与谷友共同领略“小荷才露尖尖角、已有蜻蜓立上头”的间接金属3D打印技术应用场景。

*点击文中出现的红色字体打开延伸阅读*

Desktop Metal的生产型3D打印机

来源:Desktop Metal

....

重工业的痛点与机会

重工业是一个独特的行业,包括化工、石油和天然气、造船、铁路和采矿等。为重工业生产的零件通常是少量制造的,并且按订单设计以适合特定的应用和客户,其小批量生产的特点通常也导致交货时间长和成本高。

由于重工业机械庞大且资本密集,因此预期使用寿命较长。这意味着零件可能在首次制造后数年就需要更换,从而迫使公司跟踪和维护模具,以便可以根据需要生产零件。另一种选择是将大量的备件库存入库,不过这样带来巨大的资源占用和大量的后勤挑战。

由于重工业中使用的许多零件都是定制的,因此其制造通常需要定制的夹具和CNC数控加工编程,这增加了本来就很长的交货时间和高昂的非经常性工程(NRE)成本。

3D打印为重工业提供了一种节约成本的解决方案,当需要少量高度定制的零件时,无需模具即可大大简化生产。无论需要一个还是100个零件,每件成本和交货时间都保持不变。用户只需将设计上传到3D打印机,金属零件就可以在几天内制造出来并安装完毕。

/ 太阳齿轮

Master Drilling这家公司位于南非的约翰内斯堡,专门制造大型机器,其中大部分用于采矿业,Master Drilling的许多钻机都有一个行星齿轮组,该行星齿轮组连接到电动机,然后再连接到钻头。

Master Drilling遇到一个挑战,需要更换齿轮组中的太阳齿轮,工程师试图从中国的一家铸造厂采购零件,并被告知这项工作将需要三个月才能完成,然而这对于公司来说是不可接受的延迟,他们需要迅速更换齿轮并快速使得设备重新运行。

▲太阳齿轮

▲太阳齿轮

来源:Desktop Metal

通过Desktop Metal的Studio 3D打印系统,仅在3周内就可以对齿轮进行打印、脱脂、烧结、后期加工和表面硬化处理。3D科学谷了解到通过齿轮的热处理,他们能够将硬度提高到43 HRC,后来通过等离子渗氮提高到64 HRC。Master Drilling可以将交货时间从3个月减少到3周,并且比传统制造更快地将钻头投入使用。

▲太阳齿轮

▲太阳齿轮

来源:Desktop Metal

/ 超高温雾化器

作为排放控制和清洁空气燃烧系统的领先供应商,John Zink Hamworthy Combustion最近启动了一个项目,以重新设计用于液化天然气(LNG)油轮的UHT雾化器。

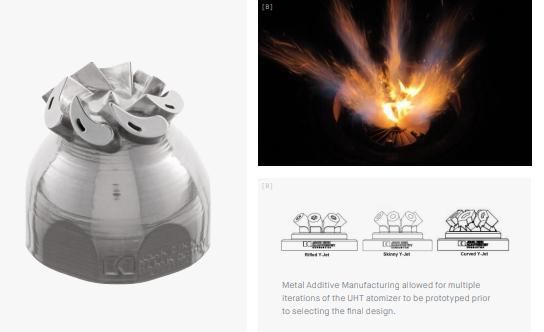

▲雾化器

▲雾化器

来源:Desktop Metal

最初的简单雾化器在低负荷时燃烧器的调节比为15:1。为了创建新的雾化器,JZHC的工程师和设计师立即转向了增材制造。通过使用Desktop Metal的Studio 3D打印系统,3D科学谷了解到他们能够快速生产具有新型功能的雾化器设计原型,这些设计具有复杂的通道和不规则形状的孔等特征,而这些特征在传统制造中是不可能生产的,但却非常易于通过3D打印来实现。

这极大地改善了燃烧器中的燃料-空气混合物,使船舶减少了燃烧的燃料量。最终结果是新的雾化器,燃烧器的调节比从25:1显著提高,与早期设计相比提高了67%。由此,John Zink Hamworthy Combustion的客户每年可节省90,000美元至160,000美元的燃料。

金属增材制造允许在选择最终设计之前对UHT雾化器进行多次迭代设计。

/ 井下工具滑移零件

该井下工具滑移零件是石油和天然气工业中的常见组件,用于压裂桥塞与已有管道之间保持摩擦。该零件已在Desktop Metal的Studio系统上进行原型设计,通过测试不同几何形状的面,以针对不同的泵送场景优化夹持力。通过金属3D打印,可以快速将不同几何形状产品快速生产出来,并进行性能测试。

文章来源:《天然气工业》 网址: http://www.trqgyzzs.cn/zonghexinwen/2020/1024/553.html